Jelentős különbségek vannak a közöttSzilícium karbid -kereszteződésekés a grafit kereszteződések sok szempontból, például anyagok, folyamatok, teljesítmény és árak. Ezek a különbségek nemcsak befolyásolják a gyártási folyamatát, hanem meghatározzák annak hatékonyságát és alkalmazási forgatókönyveit is.

lényeges különbség

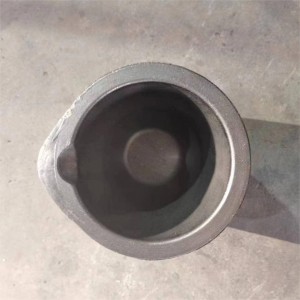

A grafit -keresztesítőelemek elsősorban természetes pehely -grafitból készülnek, és az agyagot kötőanyagként használják. Ez a kombináció biztosítja a grafit tégely kiváló hővezető képességét és a magas hőmérséklet-ellenállást, így alkalmassá teszi a magas hőmérsékletű olvadási folyamatok alkalmazására. A természetes pelyhek grafit egyedi szerkezete és nagy hővezetőképessége a grafitreszereket nagyon népszerűvé teszi a kohászati és öntödei iparágakban.

A szilícium-karbid-tégely természetes pehelygrafiton alapul, a szilícium-karbid, mint a fő alkotóelem és a magas hőmérsékletű gyanta, mint a kötőanyag. Szuperharmat anyagként a szilícium -karbid rendkívül nagy kopásállósággal és hőstabilitással rendelkezik, lehetővé téve a szilícium -karbid -keresztre vontatáshoz. A magas hőmérsékletű gyanta használata javítja a tégely általános szilárdságát és tartósságát.

Folyamatbeli különbségek

A grafit tégely gyártási folyamata elsősorban a kézi és a mechanikus sajtolásra támaszkodik. A kis grafit-keresztesítő anyagokat általában mechanikus préseléssel képezik, majd kemencében, 1000 fokos hőmérsékleten, és végül korróziógátló mázzal vagy nedvességálló festékkel borítják, hogy növeljék a tartósságot és a korrózióállóságot. Ez a hagyományos folyamat, bár költséghatékony, korlátozásokkal rendelkezik a termelés hatékonysága és a minőség konzisztenciája szempontjából.

A szilícium -karbid -tégely előállítási folyamata viszonylag fejlett, izosztatikus sajtóberendezések és tudományos képletek felhasználásával. Az izosztatikus sajtó technológia egyenletes nyomást gyakorol (legfeljebb 150 MPa), ami nagyobb sűrűséget és konzisztenciát eredményez a tégelyben. Ez a folyamat nemcsak javítja a tégely mechanikai szilárdságát, hanem jelentősen javítja a hő sokkkal és a korrózióval szembeni ellenállását.

Teljesítménybeli különbségek

A teljesítmény szempontjából szignifikáns különbségek vannak a grafit -kereszteződések és a szilícium -karbid -kereszteződések között. A grafitracrekciók sűrűsége 13 ka/cm², míg a szilícium -karbid -keresztre szabványok sűrűsége 1,7–26 ka/mm². A grafit-kereszteződések szerviz élettartama általában 3-5-szerese a szilícium-karbid-kereszteződések életének, ami elsősorban a szilícium-karbid-kereszteződések kiváló anyag erősségének és korrózióállóságának köszönhető.

Ezenkívül a grafit-tégely belső és kívüli hőmérsékleti különbsége körülbelül 35 fok, míg a szilícium-karbid-tégely hőmérsékleti különbsége csak 2-5 fok, így a szilícium karbid-tégelyének jobbá válik a hőmérséklet-szabályozás és a hőstabilitás szempontjából. A szilícium -karbid -keresztesítői sav- és lúgos ellenállás és korróziós rezisztenciája szintén jóval magasabb, mint a grafit -kereszteződéseké, ami jelentősen javítja az energiahatékonyságot, és körülbelül 50% energiát takarít meg, mint a grafitkristályok.

Az árkülönbség

Az anyagok és a gyártási folyamatok különbségei miatt a grafit -keresztreciklusok és a szilícium -karbid -keresztreciklusok szintén jelentős árkülönbségeket mutatnak. Általában a szilícium -karbid -keresztreciklusok körülbelül háromszor drágábbak, mint a grafitra. Ez az árkülönbség tükrözi a szilícium -karbid -kereszteződések jelentős előnyeit az anyagköltségek, a gyártási folyamat bonyolultsága és a teljesítmény szempontjából.

Összefoglalva: bár a szilícium-karbid-kereszteződések többet fizetnek, kiváló tartósságuk, korrózióállóságuk és energiahatékonyságuk költséghatékonyabb választássá teszi számukra sok igényes alkalmazás számára. A grafit -kereszteződéseket sok hagyományos alkalmazásban széles körben használják, mivel alacsonyabb költségeik és jó alapvető tulajdonságaik miatt vannak. E két kereszteződés előnyei és hátrányai meghatározzák, hogy alkalmasak -e különböző alkalmazási forgatókönyvekre.

A postai idő: június-13-2024